Переходник – это одна из фитингов для химических труб, которая используется для соединения труб двух разных диаметров.Его также можно разделить наконцентрический переходникиэксцентриковый редуктор.

Материал редуктора: включая редуктор из нержавеющей стали, редуктор из легированной стали и редуктор из углеродистой стали.

Метод производства

Округлостьредукторне должен превышать 1% наружного диаметра соответствующего конца, а допустимое отклонение должно составлять ± 3 мм.Материалы переходников должны соответствовать SY/T5037, GB/T9711, GB/T8163, американскому стандарту ASTM A106/A53 GRB, API 5L, APT5CT, ASTM A105, ASTM A234, ASTM A106, немецким стандартам DIN и требованиям заказчика.

Редуктор — это разновидность фитинга, используемого в трубном переходнике.Обычно используемый процесс формования - это уменьшение, расширение или уменьшение плюс расширение, а штамповка также может использоваться для уменьшения труб определенных характеристик.

1. Уменьшение формовки/расширение формовки

Процесс редукционной формовки редукционной трубки заключается в том, чтобы поместить заготовку трубы того же диаметра, что и большой конец редукционной трубки, в формовочную матрицу и заставить металл двигаться вдоль полости матрицы и сжиматься для формирования путем нажатия в осевом направлении трубчатая заготовка.В зависимости от размера переходника его можно разделить на формовку с одним прессованием или формовку с несколькими прессами.

При формовке с расширением используется трубная заготовка диаметром меньше диаметра большого конца переходника и используется внутренняя матрица для расширения по внутреннему диаметру трубной заготовки.Процесс расширения в основном используется для решения проблемы, связанной с тем, что переходник с большим изменением диаметра нелегко сформировать путем уменьшения.Иногда, в соответствии с требованиями формирования материала и изделия, методы расширения и уменьшения комбинируются.

В процессе уменьшения или расширения деформации и прессования необходимо использовать холодное или горячее прессование в зависимости от различных материалов и условий восстановления.В общем, холодное прессование должно применяться, насколько это возможно, но горячее прессование должно применяться в случае сильного наклепа, вызванного многократным обжатием, слишком большой толщиной стенки или легированной сталью.

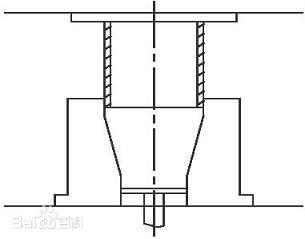

(Принципиальная схема редукционной штамповки)

2. Штамповка

Помимо использования стальных труб в качестве сырья для производства переходников, стальные пластины также можно использовать для изготовления переходников некоторых характеристик методом штамповки.Форма штампа, используемого для волочения, проектируется в соответствии с размером внутренней поверхности переходника, а стальная пластина после вырубки прессуется и вытягивается штампом.

Приложение

1. Когда поток жидкости в трубопроводе изменяется, например, увеличивается или уменьшается, и скорость потока требует незначительного изменения, следует использовать редуктор.

2. Для предотвращения кавитации на входе в насос необходим редуктор.

3. На стыках с приборами, такими как расходомеры и регулирующие клапаны, также должны быть установлены редукционные трубы, соответствующие стыкам приборов.

Классификация

Разделено по материалу:

Углеродистая сталь: ASTM/ASME A234 WPB, WPC

Нержавеющая сталь: ASTM/ASME A403 WP 304-304L-304H-304LN-304N

ASTM/ASME A403 WP 316-316L-316H-316LN-316N-316Ti

ASTM/ASME A403 WP 321-321H ASTM/ASME A403 WP 347-347H

Разделяется по способу производства:

Его можно разделить на прессование, прессование, ковку, литье и т. д.

Разделяется по производственным стандартам:

Его можно разделить на национальные стандарты, электрические стандарты, судовые стандарты, химические стандарты, стандарты воды, американские стандарты, немецкие стандарты, японские стандарты, российские стандарты и т. д.

Время публикации: 03 января 2023 г.